01 Resumen

La tecnología de transferencia de calor por cambio de fase representada por heatpipes y VC (Cámara de Vapor) tiene una conductividad térmica mucho mayor que los materiales tradicionales y es una tecnología clave para resolver la creciente demanda de disipación de calor de productos.

En los últimos años, los radiadores VC de aluminio se han convertido en uno de los focos de investigación de la industria. La investigación y aplicación de los disipadores de calor de aluminio VC están en línea con la tendencia de desarrollo de productos de comunicación de alto rendimiento, livianos y de bajo costo en la disipación de calor, y son de gran importancia. Por lo tanto, Shengjiu Group y ZTE Communications han llevado a cabo investigaciones innovadoras sobre todos los disipadores de calor de aluminio VC.

02 El avance de la tecnología de radiadores

La disipación de calor es un vínculo importante para garantizar el funcionamiento seguro y confiable a largo plazo de los dispositivos y productos electrónicos. Como campo con la aplicación más intensiva de dispositivos que consumen calor, como chips, el desarrollo de la tecnología de la información y las comunicaciones ha promovido que la disipación de calor o el diseño térmico se convierta en una industria sistemática. La investigación y el desarrollo en campos como la energía, la seguridad, la electrónica de consumo, los automóviles y los LED también se centran cada vez más en el rendimiento de disipación de calor de los productos, con el fin de tener más ventajas en la competitividad del mercado.

Actualmente, los productos de información y comunicación 5G se están desarrollando con el objetivo de lograr mayor capacidad, mayor rendimiento, conservación de energía y bajo nivel de ruido. El grado de integración de dispositivos está aumentando y las funciones de un solo chip son cada vez más poderosas, lo que resulta en un aumento significativo en el consumo de energía. Sin embargo, el diseño es cada vez más compacto y la densidad del flujo de calor aumenta exponencialmente. La tecnología de refrigeración se enfrenta a graves desafíos.

Los sistemas tradicionales de disipación de calor se basan principalmente en material monofásico para conducir el calor desde el dispositivo a la superficie del radiador, y luego el calor se disipa al ambiente por aire a través de convección natural (sistema de disipación de calor natural) o convección forzada (aire forzado). sistema de refrigeración). La eficiencia de la conducción de calor depende de la conductividad térmica inherente del material, pero también está limitada por ella.

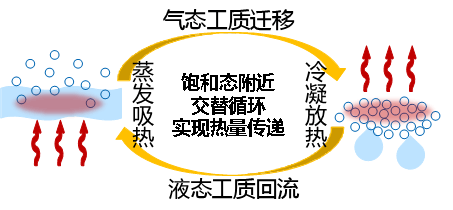

La tecnología de transferencia de calor por cambio de fase representada por tubos de calor y VC (cámara de vapor) utiliza el medio para hervir en la región de alta temperatura (región de fuente de calor) y condensarse en la región de baja temperatura, mientras absorbe o libera el correspondiente calor latente de cambio de fase, circulación alterna y lograr una rápida difusión o migración del calor. La absorción y liberación de calor latente es un proceso rápido y eficiente, y cuando se utiliza transferencia de calor de dos fases, generalmente se eligen fluidos de trabajo con mayor calor latente, lo que resulta en una eficiencia de transferencia de calor extremadamente alta. La conductividad térmica equivalente puede alcanzar los 4000 W/m · K o más, superando con creces los materiales metálicos puros como el oro, la plata, el cobre y el aluminio (200-400 W/m · K), y puede soportar un mayor consumo de energía y flujo de calor. necesidades de transferencia de calor de densidad que los disipadores de calor tradicionales no pueden satisfacer. Al mismo tiempo, se puede combinar con diversas formas de fuentes de frío (convección natural, refrigeración por aire forzado, refrigeración líquida, radiación, etc.), y sus formas de aplicación son flexibles y diversas.

Figura 1 Principio de transferencia de calor por cambio de fase

En la actualidad, los componentes de disipación de calor de dos fases han evolucionado desde los primeros tubos de calor propuestos y ampliamente utilizados hasta diversas formas, como placas de inmersión VC, disipadores de calor 3DVC, sifones de calor termosifón, sifones de calor de bucle LTS, tubos de calor de bucle LHP, etc. Los materiales de la carcasa también se han ampliado desde los tradicionales materiales de cobre hasta aluminio, titanio, acero inoxidable, etc., para cumplir con los requisitos de diferentes escenarios de aplicación.

Figura 2 Morfología de diferentes componentes de disipación de calor de dos fases

03 Desarrollo de la tecnología de radiadores de aluminio VC

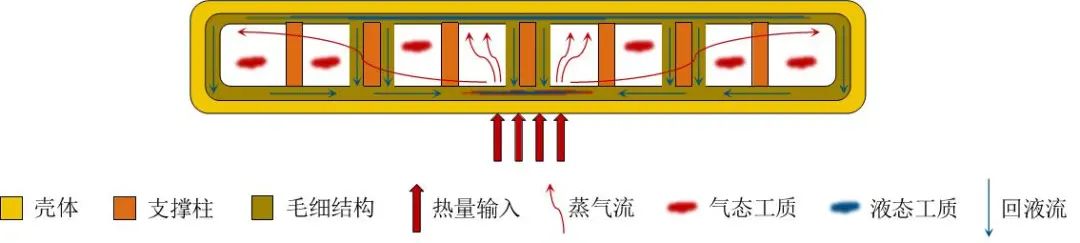

La placa de inmersión VC es actualmente el producto de transferencia de calor por cambio de fase más maduro en términos de tecnología, además de los tubos de calor, y se usa ampliamente en las industrias de comunicaciones y electrónica. Un VC típico es una forma plana cerrada, que consta de una carcasa, una estructura capilar, una estructura de soporte y un fluido de trabajo. La conducción eficiente del calor se logra mediante la evaporación, condensación y transporte capilar del fluido de trabajo, difundiendo el calor desde el área concentrada a todo el plano estructural. Gracias a las ventajas de las propiedades capilares de gran superficie y la difusión térmica bidimensional o incluso tridimensional, el VC tiene una mayor capacidad de carga de densidad de flujo de calor. Especialmente para dispositivos electrónicos con una densidad de flujo de calor superior a 50 W/cm2, el efecto de temperatura uniforme es significativamente mejor que el del metal puro o los sustratos de enfriamiento de tubos de calor integrados, lo que puede mejorar en gran medida la eficiencia de los disipadores de calor.

Figura 3 Principio estructural de la placa de remojo VC

La carcasa de VC suele estar hecha de materiales metálicos, incluidos cobre, titanio, aluminio, acero inoxidable, etc. Debido a la buena conductividad térmica, el procesamiento mecánico y las propiedades de soldadura de los materiales de cobre, el proceso de formación es relativamente simple y la precisión es alta. . Actualmente, la gran mayoría del VC se fabrica estampando finas láminas de cobre. En los campos militar o aeroespacial, para lograr un peso ligero, generalmente se usa aluminio como material de carcasa para VC. En los últimos años, para satisfacer la demanda del mercado de reducción de costos y peso, se ha llevado a cabo gradualmente la exploración de radiadores de aluminio VC en el campo de la disipación de calor civil. La investigación se centra principalmente en el diseño de la estructura del núcleo de succión, la tecnología de soldadura y los fluidos de trabajo internos.

(1) Investigación sobre la estructura absorbente de líquidos de aluminio VC

VC se basa principalmente en la estructura interna del núcleo de succión para proporcionar energía para el reflujo del condensado, lo que afectará el flujo de calor crítico y el rendimiento térmico de VC. En la actualidad, las estructuras centrales de absorción de líquidos comunes de VC de aluminio en la industria se dividen principalmente en dos categorías: tipo micro ranura y tipo orificio múltiple.

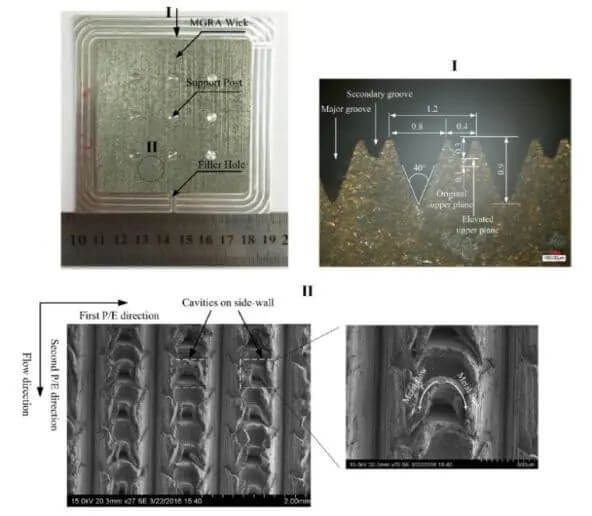

①Tipo de microranura

El núcleo de succión de líquido con microranuras se fabrica mecanizando pequeñas ranuras en la pared interna de VC y utiliza la tensión de la interfaz de la ranura para refluir el medio de trabajo líquido y lograr la función del núcleo de succión de líquido. Con el desarrollo de la tecnología de preparación de núcleos de succión con microsurcos, los académicos han preparado varias formas de microsurcos, y en la Figura 4 se muestran las estructuras de microsurcos comunes.

Figura 4 Estructuras comunes de microsurcos

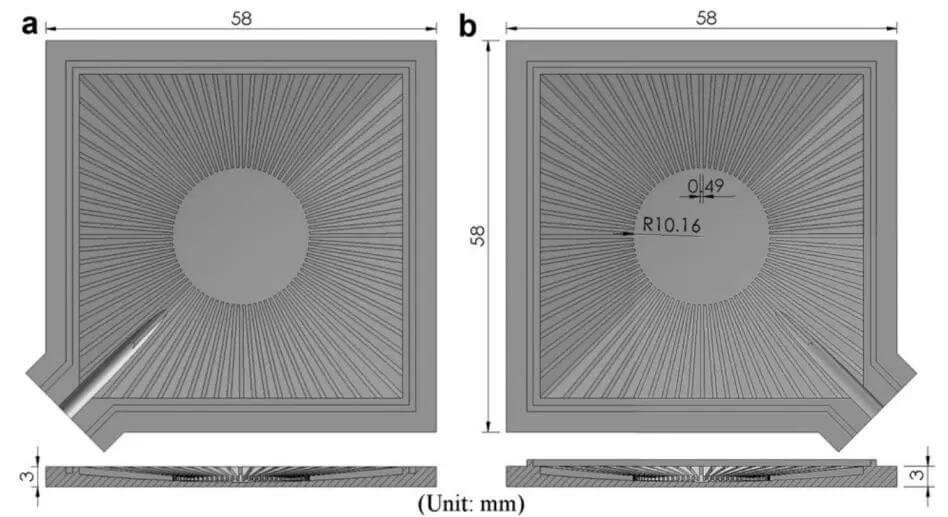

Chen et al. realizó un estudio sobre VC de aluminio con núcleo de ranura radial y lo comparó con VC de aluminio en polvo de aluminio sinterizado. Los resultados de la prueba indican que el rendimiento de resistencia térmica del aluminio en polvo sinterizado VC es más estable que el del aluminio con núcleo de ranura radial VC.

Figura 5 Radiador VC de aluminio con núcleo de ranura radial

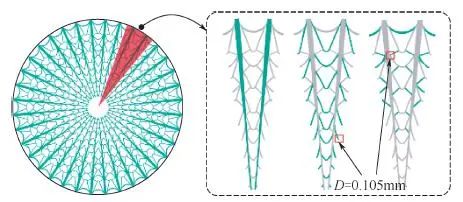

Para resolver el problema de la transferencia de calor limitada causada por el pequeño límite capilar del núcleo de succión de microsurcos, se han desarrollado muchas estructuras nuevas sobre la base de microsurcos comunes. Li y col. dividieron el disco en una serie de regiones idénticas en forma de abanico y desarrollaron una estructura de microsurcos con ramas basadas en la estructura de las venas de las hojas. En comparación con las microranuras convencionales, esta estructura tiene una mejor uniformidad de temperatura general en VC.

Figura 6: Estructura de microsurcos en forma de vena

Zeng et al. Procesó ranuras de alta relación de aspecto en placas de aluminio mediante un proceso de extrusión de arado. Al mismo tiempo, mediante el corte bidireccional en dirección horizontal y vertical, se mecaniza una estructura de cavidad de matriz sobre la base de la ranura, lo que mejora aún más la fuerza capilar del núcleo de succión.

Figura 7: Superficie de VC de aluminio con ranura extruida cortada con arado

②Tipo poroso

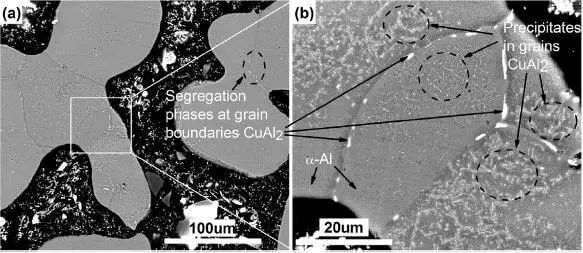

El núcleo de succión de polvo sinterizado tiene las ventajas de peso liviano, gran fuerza capilar, gran área de superficie específica, resistencia al calor y resistencia a la corrosión, y se usa ampliamente en cobre VC. Sin embargo, la aplicación de esta tecnología al polvo de aluminio es relativamente difícil: los materiales de aluminio son propensos a formar películas de óxido en la superficie debido a sus propiedades activas, y el punto de fusión de la alúmina es demasiado alto (alrededor de 2000 ℃), lo que dificulta su sinterizar. Por lo tanto, se han realizado extensas investigaciones en la academia y la industria sobre el procesamiento de estructuras porosas de aluminio.

Zhang et al. logró la sinterización de polvo de aluminio mediante sinterización mejorada en fase líquida. Agregue una fracción en masa del 4,5% en peso de polvo de cobre al polvo de aluminio y sinterice durante 60 minutos bajo la protección de argón al 99,99% a 600 ℃. El polvo de cobre forma un cuello de sinterización entre el polvo de aluminio, formando así un núcleo poroso que absorbe líquidos.

Figura 8 Microscopía electrónica del cuello de sinterización de polvo de aluminio (fracción de masa de polvo de cobre 3,5 % en peso)

Ameli M et al. Fabricamos estructuras porosas de aluminio mediante tecnología de fusión selectiva por láser (SLM). El procesamiento se lleva a cabo bajo una presión normal de argón de 14 mbar y el contenido de oxígeno en la sala de procesamiento se mantiene entre 0,1% y 0,2%. La sinterización por láser se lleva a cabo capa por capa sobre un sustrato de aluminio y el producto sinterizado final se muestra en la Figura 9.

Figura 9 Muestra de estructura porosa de aluminio sinterizado con tecnología SLM

Zhang et al. desarrolló una estructura capilar sinterizada de fibra de aluminio. En comparación con el polvo de aluminio, las fibras de aluminio forman una gran cantidad de rebabas en los bordes cuando salen de la herramienta, lo que puede mejorar la superficie específica y la fuerza de unión durante el proceso de sinterización.

Figura 10 Proceso de procesamiento de fibra de aluminio y productos terminados sinterizados.

En resumen, debido a la naturaleza activa del material de aluminio y su tendencia a formar películas de óxido, el primer enfoque para procesar núcleos capilares de alta calidad es evitar procesos de sinterización y utilizar medios mecánicos para procesar los capilares; El segundo enfoque es reducir la dificultad de la sinterización protegiendo la atmósfera y aumentando el punto de formación del cuello de sinterización (agregando otros metales o aumentando los puntos de contacto). Sin embargo, en general, estos métodos de procesamiento son difíciles, ineficientes y costosos de implementar en la industria.

En respuesta a esto, Ningbo Shengjiu Technology Co., Ltd. ha desarrollado un nuevo tipo de núcleo de succión de líquidos a base de aluminio. El núcleo de succión de líquido está hecho de láminas de aluminio ultrafinas ranuradas que se doblan y presionan varias veces. Después del procesamiento, se fija al sustrato mediante soldadura fuerte. En comparación con otros métodos, este núcleo de succión a base de aluminio tiene un procesamiento simple, bajo costo y buenas perspectivas de aplicación.

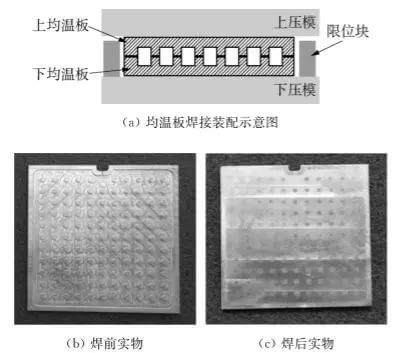

(2) Investigación sobre el proceso de soldadura de aluminio VC

En la actualidad, el VC de aluminio generalmente se procesa mediante tecnología de soldadura fuerte para completar la combinación de placas de cubierta superior e inferior. Sin embargo, la tecnología de soldadura fuerte tiene desventajas como baja resistencia de la soldadura, fácil bloqueo de los capilares y fácil corrosión. Por lo tanto, también se ha iniciado en la industria la investigación sobre el proceso de conexión de las placas de cubierta superior e inferior de aluminio VC.

Chen Xu y otros estudiaron el proceso de unión por difusión de placas de aluminio de temperatura uniforme. Las muestras se colocaron en un horno de soldadura por difusión al vacío con un grado de vacío de no menos de 5 × 10-3Pa, y se exploraron los parámetros óptimos del proceso cargando diferentes temperaturas, presiones y tiempos de soldadura. Las investigaciones han demostrado que los parámetros del proceso de 550 ℃, 3MPa y 2 horas de aislamiento pueden optimizar la calidad de la soldadura de las placas de aluminio con temperatura uniforme.

Figura 11 Diagrama esquemático del conjunto de soldadura VC de aluminio e imagen física antes y después de la soldadura.

Sin embargo, el proceso de soldadura por difusión de aluminio requiere demasiado grado de vacío del horno de vacío, y los hornos de soldadura por difusión de vacío convencionales no pueden cumplir con los requisitos, lo que restringe la aplicación a gran escala de este proceso en radiadores de aluminio VC. La optimización del proceso de soldadura de las placas superiores e inferiores de aluminio VC todavía requiere esfuerzos conjuntos dentro de la industria.

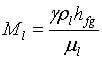

(3) Investigación sobre el medio de trabajo interno del aluminio VC

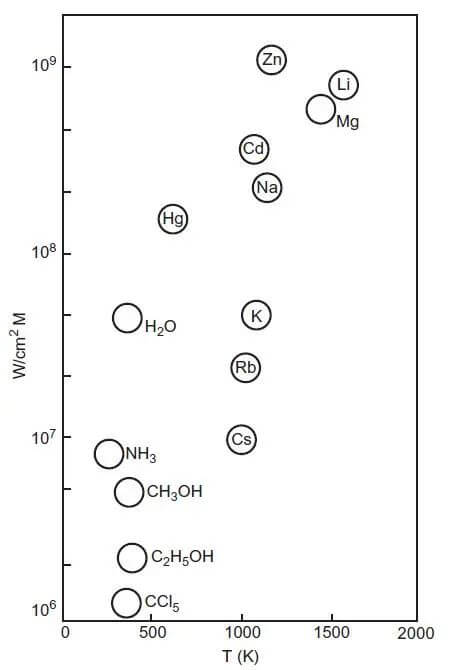

La selección del fluido de trabajo para una placa de temperatura uniforme requiere la consideración de factores tales como la compatibilidad con el núcleo absorbente y los materiales del sustrato, la estabilidad térmica, la humectabilidad, el alto calor latente, la alta conductividad térmica y la alta tensión superficial. Una forma rápida de medir el rendimiento de los fluidos de trabajo es comparar su número de mérito. Existen varias definiciones de factores de calidad, pero la forma básica es integrar diferentes parámetros termofísicos en un parámetro indicador. Una definición relativamente simple es:

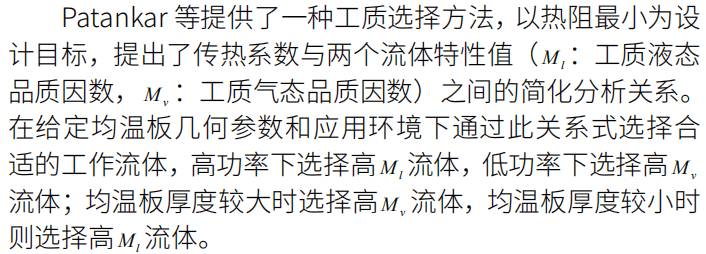

Después del cálculo y la comparación, los factores de calidad de los fluidos de trabajo orgánicos que cumplen con los requisitos de rango de temperatura y protección ambiental no son significativamente diferentes. Actualmente, la selección de fluidos de trabajo para radiadores bifásicos a base de aluminio se considera en gran medida desde la perspectiva de la presión de vapor saturado del fluido de trabajo. A diferencia del VC de cobre tradicional, el VC de aluminio está lleno de fluidos de trabajo orgánicos con puntos de ebullición más bajos y tiene una presión positiva en su interior. Cuando el radiador está en funcionamiento, la temperatura aumenta y la presión interna aumenta, lo que plantea un desafío mayor para la capacidad de soporte de presión del VC de aluminio. En la actualidad, los refrigerantes más utilizados para el VC de aluminio son el R134A (refrigerante de alta presión) y el R1233Zd (refrigerante de baja presión).

A diferencia del VC de cobre maduro, el VC de aluminio aún se encuentra en sus primeras etapas en el campo civil y requiere una mayor exploración en la industria.

04 Resumen y perspectivas

Los disipadores de calor de aluminio VC se han convertido en uno de los puntos de investigación en la industria de la refrigeración debido a sus ventajas de bajo costo, bajo peso y alta eficiencia de transferencia de calor. En la actualidad, todavía existen muchas dificultades y desafíos en el VC del aluminio:

①El procesamiento de núcleos absorbentes de líquidos a base de aluminio de alta calidad es relativamente difícil y es necesario explorar más métodos de procesamiento de estructuras capilares a base de aluminio de alta eficiencia y bajo costo;

②El proceso de soldadura fuerte comúnmente utilizado para radiadores VC de aluminio actualmente tiene defectos como baja resistencia de la soldadura, fácil bloqueo de los capilares y corrosión. Se necesitan más investigaciones para investigar la aplicación de la tecnología de soldadura por difusión en radiadores de aluminio VC;

③El fluido de trabajo orgánico comúnmente utilizado en los radiadores VC de aluminio tiene una diferencia significativa en la tensión superficial y el calor latente de vaporización en comparación con el agua, y se necesita una mayor exploración para encontrar fluidos de trabajo con factores de mayor calidad;

④La presión interna del VC de aluminio es positiva, que es diferente de la de los heatpipes de cobre y el VC (presión negativa). Los estándares de pruebas de confiabilidad de los disipadores de calor especiales tradicionales no son aplicables al VC de aluminio y actualmente faltan estándares de pruebas de confiabilidad relevantes en la industria. Es necesario colaborar con varias partes para completar las pruebas de confiabilidad de los disipadores de calor de aluminio VC;

Como estrella en ascenso en el campo de los radiadores, Ningbo Shengjiu Technology Co., Ltd. ha estado invirtiendo mucho en el diseño y desarrollo de radiadores bifásicos a base de aluminio durante mucho tiempo, comprometidos a brindar a los clientes alta calidad y más costos. -Elecciones efectivas de marcas nacionales. En el futuro, Ningbo Shengjiu Technology Co., Ltd. también cooperará estrechamente con el equipo de diseño térmico de ZTE para llevar a cabo una exploración en profundidad de la investigación técnica y la aplicación práctica de los disipadores de calor de aluminio VC, convirtiéndolos en una vanguardia en tecnología de disipación de calor y aportando mayor fuerza al desarrollo de la comunicación 5G.

05 Epílogo

El disipador de calor de aluminio VC, como uno de los puntos de investigación en la industria, su investigación y aplicación están en línea con la tendencia de desarrollo de productos de comunicación en disipación de calor y tienen una importancia muy importante. Frente a las dificultades y desafíos actuales del VC de aluminio, Shengjiu continuará explorando el campo de los disipadores de calor, fortalecerá la investigación técnica y la aplicación de los disipadores de calor de VC de aluminio y contribuirá con su propia fuerza al desarrollo de la industria de las comunicaciones.